Автомобили за последние годы стали гораздо чище и безопаснее для окружающей среды, однако, по мнению компании Divergent Microfactories, мы все еще далеки от идеального чистого будущего. Основная проблема этого, по мнению Divergent Microfactories, заключается в производстве. Несмотря на появление более экологически чистых силовых агрегатов, благодаря использованию альтернативных источников энергии вроде электрических батарей и топливных ячеек, сам процесс производства ни на йоту не стал чище. Решить эту проблему компания-стартап предлагает благодаря технологии 3D-печати. И в качестве примера приводит, как она сама называет, «первый в мире 3D-напечатанный суперкар» Blade.

Расположенная в Калифорнии (США) компания Divergent Microfactories была основана Кевином Цингером, по совместительству являющимся еще и основателем другой американской частной автомобильной компании Coda Automotive. Работая в Coda, Цингер пытался найти способ сделать дороги чище благодаря переходу на электрические автомобили. Однако план компании не удался, и в 2013 году она была объявлена банкротом. После этого она была реструктурирована в Coda Energy и сейчас занимается изготовлением накопителей энергии для коммерческой и производственной сфер.

От идеи сделать мир чище Цингер, тем не менее, не отказался. И вместо выпуска электрических автомобилей он решил изменить ситуацию изнутри — разработать более эффективный и в то же время более экологически чистый производственный процесс, основой которого является 3D-печать.

«Большая часть выхлопных газов от общего процента идет от материалов и энергетических источников, которые используются в производстве. То, как мы делаем автомобили, представляется гораздо большей проблемой, по сравнению с той, какое топливо эти автомобили используют».

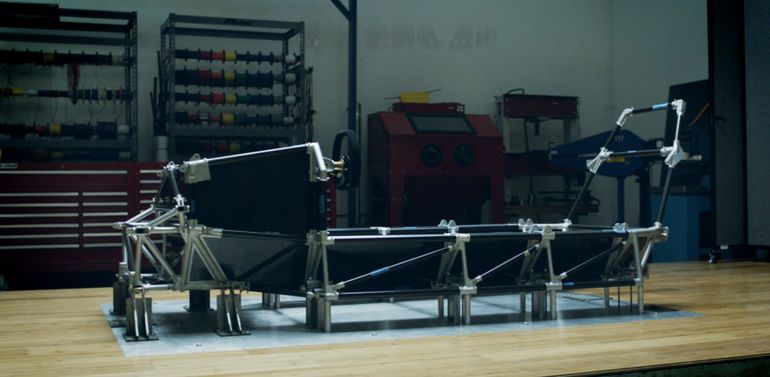

Когда Цингер был моложе, он занимался сборкой хот-родов. На основе этого опыта он решил разработать более простой и менее централизованный концепт автомобильного производства, основанного на 3D-печати алюминиевых частей рамы, которые он называет узлами. Эти узлы производятся из расплавленной алюминиевой пыли с использованием технологии лазерной печати. Каждый отдельный узел рамы будущего автомобиля соединяется между собой трубками из волокнистого углепластика. Процесс сборки при этом напоминает сборку обычного детского конструктора.

Компания Divergent говорит, что благодаря использованию узловой сборки удается до 90 процентов снизить вес рамы, количество использующегося материала, а также энергии, по сравнению с обычными методами производства. Представленный концепт рамы, например, в разобранном виде вполне умещается в 120-литровом рюкзаке.

В Divergent считают, что 3D-напечатанные узлы аналогичны идеям Arduino, которые, в свою очередь, открыли инновационные методы программно-аппаратного производства электроники, где все сложные элементы заключены в одном интерфейсе, с которым очень легко работать на практике. При внедрении производства на основе 3D-печатных узлов можно существенно снизить требования к размерам рабочих площадей, а также каждый раз экономить много времени и денег. Сами посудите: как только все узлы готовы, весь процесс сборки той же рамы занимает всего несколько минут.

Идея узловой 3D-печати пришла Divergent очень даже вовремя. В прошлом году компания Local Motors представила первый 3D-напечатанный автомобиль Strati. До этого также существовал автомобиль Urbee. Однако как указывала тогда Local Motors, все немеханические части их нового автомобиля Strati были созданы благодаря 3D-печати, в то время как у Urbee печатными были лишь некоторые компоненты кузовных панелей. Менее чем через год была представлена 3D-напечатанная реплика Shelby Cobra.

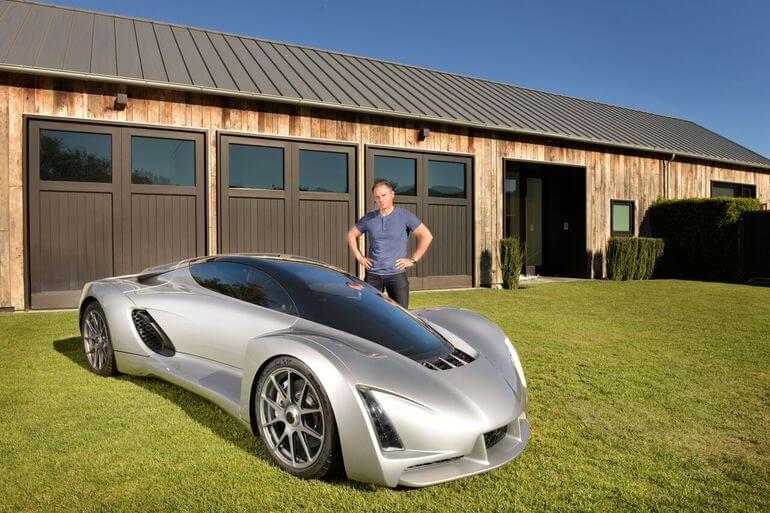

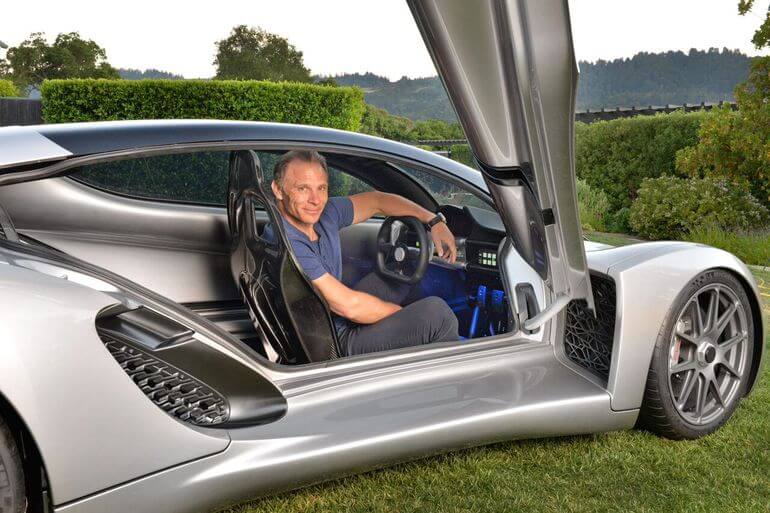

Однако все эти 3D-напечатанные концепты являются концептами маленьких автомобильчиков. В свою очередь, Divergent решила создать нечто большее. Так появился Blade, претендующий на звание первого в мире 3D-напечатанного суперкара. Автомобиль оснащен 700-сильным двухтопливным четырехцилиндровым двигателем с турбонаддувом и способен, по словам компании, разгоняться от 0 до 60 миль в час (96,5 км/ч) за 2 секунды. Конечно же, говорить о реальных возможностях Blade мы не можем, пока сами этого не увидим, но то, что этот 3D-напечатанный автомобиль обладает гораздо большим потенциалом, по сравнению с другими 3D-напечатанными моделями, становится ясно хотя бы из представленных в этой статье фотографий.

Вес рамы Blade составляет всего 46 килограммов. При этом вес всего автомобиля с кузовом и установленным 700-сильным двигателем равен 635 килограммам. Это дает ему соотношение 1,1 килограмм-силы, что ставит его в один ряд с такими суперкарами, как Koenigsegg One:1 и Hennessey Venom F5. Каковы эти показатели будут при реальном производственном цикле, пока судить рано, но рекламу такая информация делает очень заманчивой.

Помимо простого желания строительства Blade, компания Divergent надеется «дематериализовать и демократизировать» индустрию автопроизводства и дать возможность использования 3D-печатной технологии производства в руки небольших стартапов. Это позволит небольшим компаниям преодолеть серьезный финансовый барьер, установленный в традиционной сфере автопроизводства, и запустить свои собственные мелкопроизводственные линии. Стоимость развития традиционного автомобильного завода-изготовителя составляет около 1 миллиарда долларов. Создание микропроизводственной линии, способной выпускать до 10 тысяч автомобилей в год, позволит сократить эту сумму примерно до 20 миллионов долларов.

По мнению Divergent, экосистема производства узловых 3D-печатных компонентов может быть легко адаптирована не только для производства суперкаров, но и для использования при производстве обычных городских автомобилей. И конечно же, не нужно забывать, что легкость узловой сборки открывает широкие возможности для творческого простора. Создание новых моделей автомобилей будет обходиться гораздо дешевле и быстрей.

«Мы нашли способ производства автомобилей, который обещает существенное снижение затрат ресурсов и опасных выбросов в процессе производства», — говорит Цингер.

«Кроме того, этот способ открывает возможность использования методов крупномасштабного производства на мелкомасштабном уровне. И как доказывает наш автомобиль Blade, при этом совсем не требуется жертвовать стилем той или иной модели».

Конечно же, до того момента, как произойдет утопический индустриальный сдвиг, предлагаемый Divergent, компании будет чем заняться. Для начала ей придется доказать, что ее инновационные методы производства будут соответствовать всем стандартам автомобильной безопасности. Во-вторых, ей нужно будет доказать, что ее концепт микрозаводов действительно позволит гораздо дешевле и эффективнее заниматься автомобильным производством.